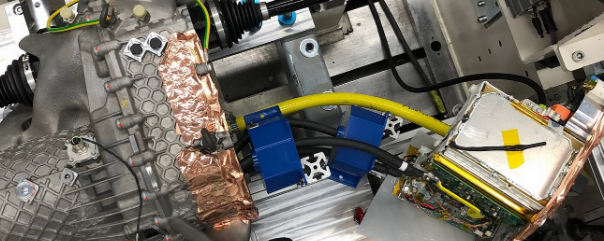

保时捷使用3D打印技术为电动驱动装置(发动机和变速箱)制造了首个完整的外壳。该设备甚至通过了质量和压力测试,没有任何问题,证明了该技术对消费类产品是可行的。

原型单元的增材制造的合金外壳比传统的铸造部件更轻巧,从而将驱动器的总重量减少了约百分之十。

同时,由于3D打印使特殊结构成为可能,因此在高应力区域中的刚度仍提高了一倍。

“这证明了增材制造的所有优势,也适用于电动跑车中较大的高应力零部件,”魏斯阿赫(Weissach)保时捷开发中心动力总成高级开发部项目经理Falk Heilfort说。

使用该技术的另一个优势是可以集成许多功能和零件,从而减少了组装工作,这可以使零件本身的整体质量受益。

这家德国跑车制造商正在大力推动将增材制造用于高应力零件–几个月前,保时捷在911 GT2 RS中测试了印刷活塞。同时,对于电驱动单元,同一壳体可以容纳电动机和位于前轴上的下游两速变速箱。

“我们的目标是开发具有增材制造潜力的电驱动器,同时将尽可能多的功能和零件集成到驱动器壳体中,从而减轻重量并优化结构,” Heilfort补充说。

仅外壳零件的重量就减少了约40%,而零件的集成减少了约40个工作步骤的组装工作-相当于将生产时间减少了20分钟。然后,将变速箱换热器与优化的热传递集成在一起还有另一个好处,即可以改善整个驱动装置的冷却。

保时捷将继续探索这种制造技术,因为它可能被证明是特殊和小型系列车型以及赛车运动应用的理想选择。